Tech Elements

Радиоэлектроника и телекоммуникации

Резка

Кремний - твердый и хрупкий материал. Эти свойства кремния определяют способы его механической обработки и выбор абразивных материалов. Необходимо учитывать, что слитки кремния имеют большой диаметр (более 80 мм с тенденцией роста до 100.110 мм).

В таблице 2 приведена сравнительная характеристика различных абразивных и полупроводниковых материалов по их твердости.

Таблица 2 - Сравнительная характеристика абразивных материалов

|

Наименование материала |

Микротвердость 10 | |

|

Алмаз |

10 |

10 |

|

Карбид бора |

4,9 |

10 |

|

Карбид кремния |

3,5 |

9,5 |

|

Электрокорунд |

1,4 |

9,2 |

|

Кремний |

1,0 |

7 |

|

Германий |

0,8 |

6 |

|

Арсенид галлия |

0,7 |

4,5 |

Алмаз - самый твердый материал. При обработке кремния используются как природные, так и синтетические алмазы, уступающие первым по механическим свойствам. Иногда применяют карбиды бора В4С и кремния SiC, а также электрокорунд Al2O3. В настоящее время при резке слитков кремния на пластины в качестве режущего инструмента применяют металлические диски с внутренней алмазной режущей кромкой.

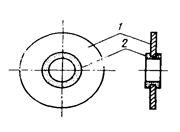

Инструмент представляет собой металлический диск с центральным отверстием, на кромку которого нанесена алмазная крошка. Толщина диска 0,1-0,15 мм, а диаметр отверстия обусловлен диаметром разрезаемого слитка. Схема установки для резки слитков представлена на рисунке 4.

Рисунок 4 - Металлический диск с внутренней алмазной режущей кромкой: 1 - металлический диск; 2 - алмазная крошка

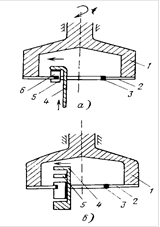

Режущий инструмент (диск) растягивается и закрепляется в специальном барабане на головке шпинделя станка для резания. Слиток разрезается диском с алмазной кромкой при вращении шпинделя (3000 - 5000 об/мин.). Скорость движения слитка при его перемещении перпендикулярно оси режущего диска составляет 40 - 50 мм/мин. (для слитков диаметром 60 мм не более 20 - 30 мм/мин.). После отрезания очередной пластины с помощью автоматической системы происходит возврат слитка в исходное положение, а также, перемещение его на заданный шаг. Устройство для закрепления слитка позволяет поворачивать слиток в горизонтальной и вертикальной плоскостях на требуемые углы по отношению к плоскости вращения алмазного диска и тем самым обеспечивает ориентированную резку. Станок снабжен системой подачи воды для охлаждения режущего диска и вымывания отходов резки (частичек выкрошенного кремния).

Рисунок 5 - Схема установки для резки алмазным диском: а - внутренний способ резки; б - гребенчатый способ резки (1 - барабан; 2 - диск; 3 - алмазное покрытие; 4 - оправка; 5 - пластина; 6 - слиток)

Поверхность пластин, полученных после резки, не удовлетворяет требованиям, которые предъявляют к качеству поверхности кремния при планарной технологии. С помощью электронографа устанавливают наличие приповерхностных слоев, не имеющих монокристаллической структуры. Толщина нарушенного слоя после резки диском 10 - 30 мкм в зависимости от скорости вращения диска. Поскольку в ИС глубина, на которой располагаются p-n - переходы, составляет единицы и десятые доли микрона, наличие нарушенных слоев толщиной 10 - 30 мкм неприемлемо. Микронеровности на поверхности не должны превышать 0,02 - 0,1 мкм. Кроме того, проведение фотолитографии плоскопараллельности пластин следует поддерживать на уровне ±1 мкм по диаметру пластины вместо 10 мкм после резки.

Другие стьтьи в тему

Разработка микропроцессорной системы управления РТК на базе вертикально–фрезерного станка 6Р13Ф3-37

Автоматизация

технологических процессов является одним из эффективных путей повышения

производительности труда на предприятии.

Автоматизация

осуществляется посредством автоматизированных роботизированных технологических

комплексов (РТК).

Роботизированный

технологический компле ...

Регулятор мощности

На

современном этапе научно-технического прогресса огромную роль играет развитие

электроники. Электронная промышленность определяет научно-технический и

экономический потенциал Республики Беларусь. В данную отрасль промышленности

входит множество объединений, заводов, конструкторских ...

Разделы

- Главная

- Радиоэлектроника и телекомуникации в современном мире

- Разработка проекта системы видеонаблюдения

- Разработка схемы радиовещательного приемника

- Разработка телевизионного приемника

- Разработка цифрового дешифратора

- Производство полупроводниковых приборов

- Развитие технологий передачи данных

- Разработка домашней охранной сигнализации