Tech Elements

Радиоэлектроника и телекоммуникации

Вертикально-фрезерный станок 6Р13Ф3-37

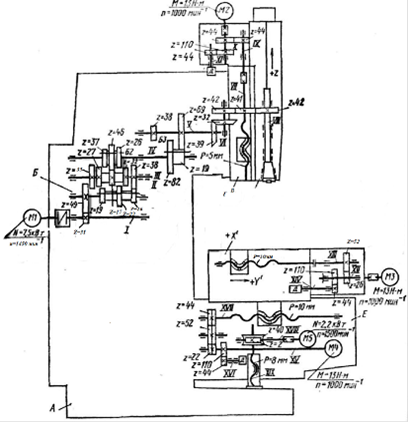

Кинематическая схема

Основные механизмы и движения

Базой станка является станина А, имеющая жесткую конструкцию за счет развитого основания и большого числа ребер. По вертикальным направляющим корпуса станины движется консоль Е (установочное перемещение). По горизонтальным (прямоугольного профиля) направляющим консоли перемещается в поперечном направлении механизм стол-салазки Д (подача по оси Y'), а по направляющим салазок в продольном направлении - стол (подача по оси X'). В корпусе консоли смонтированы приводы поперечной и вертикальной подачи, а в корпусе салазок - привод продольной подачи. Главное движение фреза получает от коробки скоростей Б. В шпиндельной головке В установлен привод вертикальных перемещений ползуна Г по оси Z.

Кинематика станка

Главное движение. Шпиндель VIII получает вращение от асинхронного электродвигателя M1 (N = 7,5 кВт, n= 1450 мин-1) через коробку скоростей с тремя передвижными блоками зубчатых колес Б1, Б2, Б3 и передачи z = 39-39, z = 42-41-42 в шпиндельной головке. Механизм переключения блоков обеспечивает получение 18 частот вращения и позволяет выбирать требуемую частоту вращения без последовательного прохождения промежуточных ступеней.

Уравнение кинематической цепи для минимальной частоты вращения шпинделя:

![]() мин-1

мин-1

Инструмент в оправке крепят вне станка с помощью сменных шомполов. Оправка имеет наружный конус 50 и внутренний конус Морзе № 4.

Для крепления инструмента с конусами Морзе № 2 и 3 применяют сменные втулки. Зажим инструмента осуществляется электромеханическим устройством. Смазывание подшипников и зубчатых колес коробки скоростей осуществляется от плунжерного насоса, расположенного внутри коробки скоростей.

Движения подач. Вертикальная подача ползуна со смонтированным в нем шпинделем осуществляется от высокомоментного двигателя М2 (М = 13 Н*м, n = 1000 мин-1) через зубчатую пару z = = 44-44 и передачу винт-гайка качения VII с шагом Р = 5 мм. Предусмотрено ручное перемещение ползуна. На валу XI установлен датчик обратной связи -трансформатор типа ВТМ-1В.

Поперечная подача салазок осуществляется от высокомоментного двигателя М4 (М = 13 Н*м, n = 1000 мин-1), через беззазорный редуктор z = 22-52-44 и винт-гайку качения XVII с шагом Р = 10 мм. Зазор в косозубых цилиндрических колесах 1, 3 и 5 редуктора устраняют шлифованием полуколец 2 и 4, устанавливаемых между колесами 3 и 5.

Продольная подача стола происходит от высокомоментного электродвигателя М3 через беззазорный редуктор z = 26-52 и винт-гайку качения XIII с шагом Р = 10 мм. В редукторах продольного и поперечного перемещений установлены датчики обратной связи - трансформаторы типа ВТМ-1В. Зазор в направляющих стола и салазок выбирают клиньями. Зазор в передачах винт-гайка качения устраняют поворотом обеих гаек в одну сторону на нужное число зубьев.

Вспомогательные движения. Специальными шестигранными выводами можно производить ручные перемещения по координатам X' и Y'. Установочная вертикальная подача консоли осуществляется от электродвигателя М5 (N = 2,2 кВт, n = 1500 мин-1) через червячную пару z = 2-40 и ходовой винт XIX.

Основные технические характеристики станка 6Р13Ф3

размеры рабочей поверхности стола, мм 400х1600

Наибольшая масса детали, устанавливаемой

на столе станка (вместе с приспособлением), кг 400

Частота вращения шпинделя, мин-1 50-2500

Мощность привода главного движения, кВт 11

Перемещение стола, мм:

продольное (ось Х) 1010

поперечное (ось Y) 400

вертикальное (ось Z) 250

установочное (ось Z) 600

Подача по всем координатным осям, мм/мин 3-6000

Количество управляемых координат 3

Габариты станка, мм 3350х4170х3150

Другие стьтьи в тему

Радиоволновый метод обеспечения безопасности помещений

Актуальность

темы дипломной работы заключается в том, что системы защиты и охраны периметра

занимают ведущее место в обеспечении охраны объектов различного назначения.

Этими объектами являются промышленные объекты, объекты повышенного риска

(химические предприятия), склады, ангары, х ...

Радиолокационный уровнемер УРМД 01

В

НИИИС будет разработан радиолокационный уровнемер УРМД-01 5 миллиметрового (мм)

диапазона длин волн для резервуарного парка углеводородного сырья и продуктов

их переработки.

Принцип

работы уровнемера основан на излучении непрерывного ЛЧМ сигнала и измерение

параметров принимаем ...

Разделы

- Главная

- Радиоэлектроника и телекомуникации в современном мире

- Разработка проекта системы видеонаблюдения

- Разработка схемы радиовещательного приемника

- Разработка телевизионного приемника

- Разработка цифрового дешифратора

- Производство полупроводниковых приборов

- Развитие технологий передачи данных

- Разработка домашней охранной сигнализации